Quy trình thiết kế khuôn đột dập

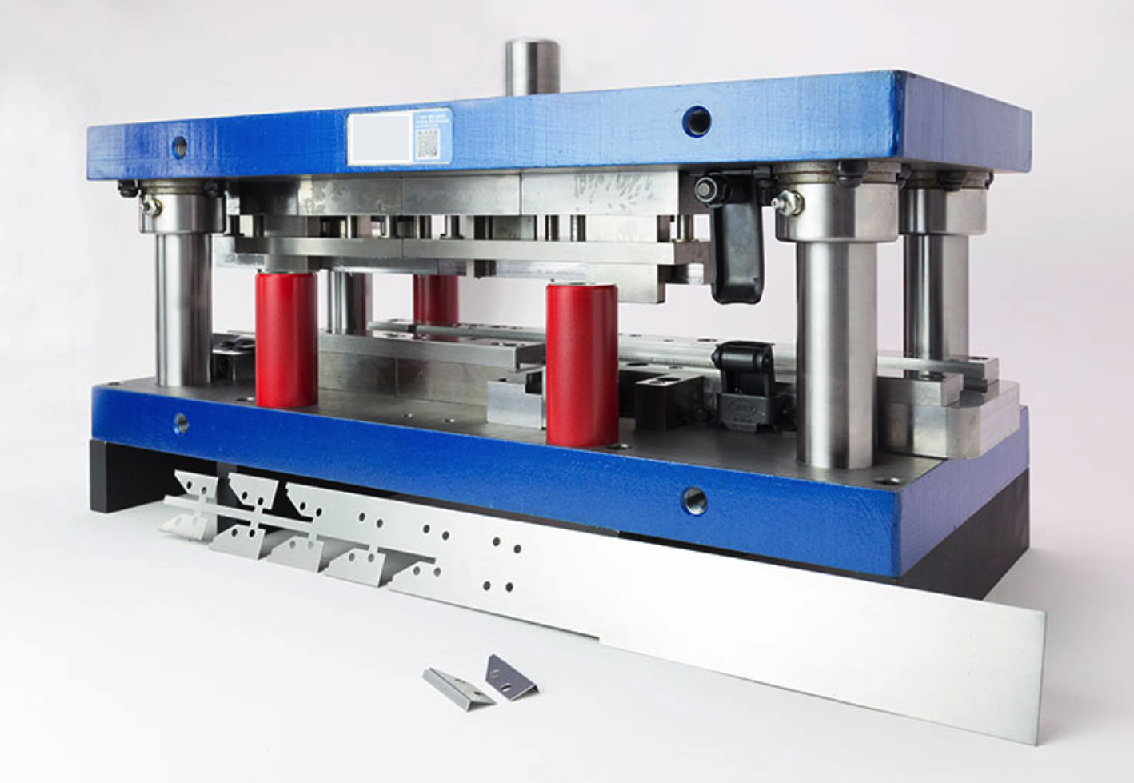

Khuôn đột dập là một loại khuôn chế tạo bằng kim loại chuyên dùng để gia công thép dạng tấm hoặc vật liệu kim loại bằng phương pháp đột, cắt, uốn, vuốt hoặc dập nổi để tạo ra sản phẩm có hình dạng và kích thước chính xác theo yêu cầu. Trong ngành cơ khí chế tạo, khuôn đột dập đóng vai trò quan trọng trong việc sản xuất hàng loạt linh kiện kim loại với độ đồng đều cao, năng suất lớn và chi phí thấp.

Thiết kế khuôn đột dập đòi hỏi sự chính xác tuyệt đối về kết cấu, độ bền vật liệu và khả năng làm việc ổn định. Một bộ khuôn được thiết kế tốt không chỉ giúp tăng tuổi thọ, giảm hao mòn mà còn tối ưu thời gian sản xuất và chất lượng sản phẩm đầu ra. Vì vậy, trong các nhà máy sản xuất linh kiện ô tô, xe máy, thiết bị điện, điện tử hay đồ gia dụng, khuôn đột dập luôn được xem là trái tim của quy trình sản xuất hàng loạt, giá trị cốt lõi của một doanh nghiệp sản xuất.

Tại Việt Nam, nhu cầu thiết kế và chế tạo khuôn đột dập kim loại ngày càng tăng cùng với xu hướng tự động hóa và nội địa hóa sản xuất. Các doanh nghiệp cơ khí, Công ty Thiết Bị Đông Dương, là đơn vị hàng đầu cung cấp linh kiện cho khuôn đột dập, từ lò xo, trục bạc dẫn hướng, cho đến các chi tiết nhỏ như bu lông ốc vít ...

Mục tiêu để thiết kế khuôn đột dập

Để làm ra một bộ khuôn đột dập, không chỉ làm xong là xong, mà trong quá trình sản xuất, bộ phận khuôn cần phải lên kế hoạch bảo dưỡng khuôn mẫu định kỳ, để đảm bảo cho khuôn hoạt động tốt nhất, tránh xảy ra tình trạng lỗi trong khi đang sản xuất. Vì vậy

Một đơn vị chuyên nghiệp về sản xuất, nhất là các đơn vị có khuôn mẫu đột dập, cần có riêng một phòng thiết kế khuôn.

Lý do là vì:

- Bộ phận khuôn sẽ là đơn vị phụ trách thiết kế 3D bản vẽ của khuôn đột dập.

- Lưu trũ dữ liệu 3D, bản vẽ 2D, các lịch sử sửa chữa, các chi tiết bản vẽ, mã hàng hóa trong bộ khuôn mẫu, linh kiện thay thế trong khuôn, từ đó đưa ra cho bộ phận bảo dưỡng thông tin chính xác và kịp thời.

- Làm chủ dữ liệu, dễ dàng sửa chữa khuôn khi cần thay đổi cấu trúc, cải tiến.

Quy trình thiết kế bộ khuôn đột dập cần các bước sau:

Bước 1: Kiểm tra sản phẩm mẫu

- Trước khi thiết kế khuôn đột dập của 1 sản phẩm, sản phẩm mẫu thường được nhận lại từ bộ phận thiết kế sản phẩm ( phòng RD), hoặc từ khách hàng lẻ mang mẫu đến. Sản phẩm nhận được thường là dữ liệu 3D và bản vẽ sản phẩm, hoặc sản phẩm thực tế ( chưa có dữ liệu)

- Đối với sản phẩm đã có 3D và bản vẽ, người thiết kế cần phân tích các biên dạng, độ dày, kích thước, dung sai ... để đưa ra các quy trình đột dập tốt nhất.

- Tìm hiểu về thông tin vật liệu sản phẩm, sản lượng hàng tháng, giá mục tiêu của sản phẩm ( nếu có) để đưa ra giá trị của khuôn mẫu phù hợp, đạt hiệu suất cao.

Bước 2: Lựa chọn kết cấu của khuôn đột dập

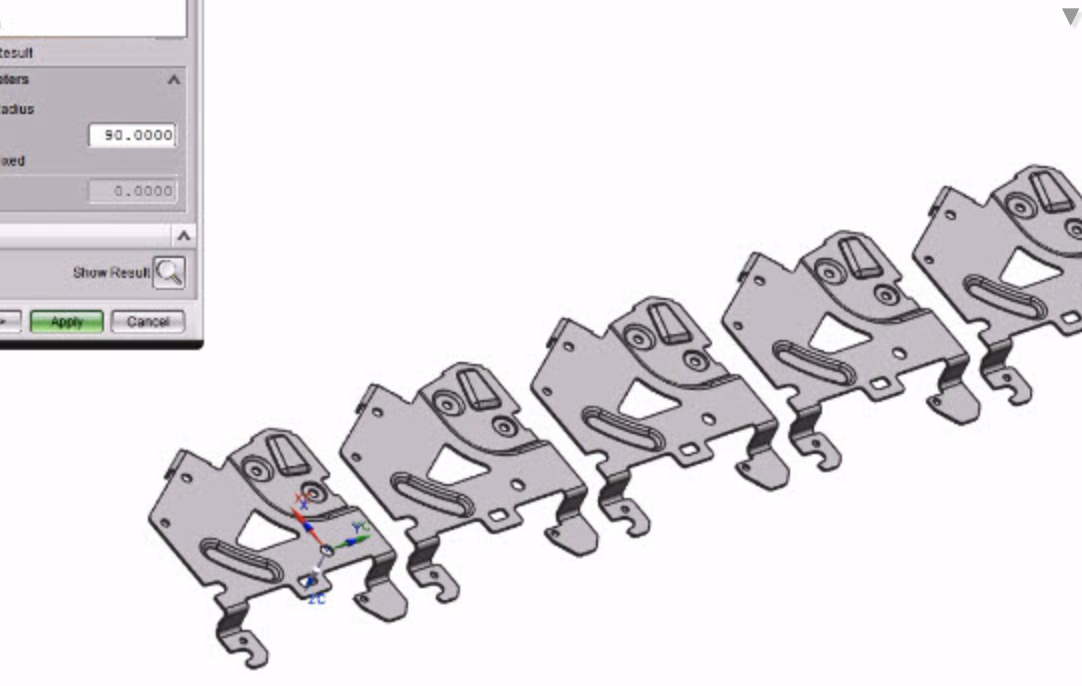

Tùy thuộc vào sản lượng và độ phức tạp của sản phẩm, mà người thiết kế có thể lựa chọn kết cấu khuôn đơn hoặc khuôn liên hoàn.

- Từ 3D của sản phẩm, thiết kế rải sản phẩm dạng tấm, để phân tích các nguyên công dập ( các phần mềm thiết kế khuôn hiện này đều có module hỗ trợ phần này như unigraphic, ..)

- Lựa chọn chạy trên máy nào, và quyết định kích thước bao, cũng như lực nén của máy.

Bước 3: Thiết kế layout 3D khuôn

- Dùng các phần mềm thiết kế khuôn hiện này như unigraphic, solidwork, ...để lên sơ đồ trải sản phẩm.

- Mỗi công đoạn sản phẩm tương ứng với một khuôn đơn, hoặc một bước của khuôn liên hoàn.

- Lên các chi tiết để cắt biên dạng, đột lỗ sản phẩm, uốn vuốt xung quanh biên dạng sản phẩm, lưu ý: trong công đoạn này, đa số các nhà thiết kế sẽ lựa chọn các chi tiết tiêu chuẩn trên thị trường đã có, để giảm giá thành linh kiện khuôn và tiến độ giao hàng nhanh.

Bước 4: Thiết kế 3D hoàn chỉnh và bản vẽ

- Khi đã thiết kế được chày và cối của khuôn, ta cần thiết kế các vỏ khuôn, bộ dẫn hướng đi kèm, các hệ thống định vị, hệ thống đẩy sản phẩm, lò xo nén ... các chi tiết phụ trợ như chân khuôn, móc cẩu, hệ thống kê khuôn ...

- Kiểm tra danh sách các chi tiết từ cơ bản, đến chi tiết trong 3D của khuôn.

- Xuất bản vẽ của từng chi tiết trong khuôn, và lên danh sách các linh kiện tiêu chuẩn để đặt mua.

Bước 5: Họp với bộ phận gia công và bảo dưỡng khuôn để chất vấn

- Dù người thiết kế có kinh nghiệm và giỏi đến mức nào, cũng không nên bỏ qua bước này.

- Mục tiêu của buổi họp này, để bộ phận gia công kiểm tra và chất vấn các chi tiết có khả năng gia công không, và hợp lý không?

- Bộ phận bảo dưỡng chất vấn khả năng xem xét bộ khuôn có dễ dàng cho quá trình bảo dưỡng về sau, như tháo lắp dễ dàng không, bảo dưỡng đơn giản không.

- Bộ phận sản xuất: chất vấn vấn đề lên khuôn vào máy đột dập có đạt không, như vị trí lắp móc cẩu, vị trí lắp ráp lên bàn máy đột dập ..

Bước 6: Tiến hành gia công và chạy thử

Khi đã đáp ứng tất cả các điều kiện, người thiết kế sẽ xuất các bản vẽ chi tiết gia công, để gửi xuống bộ phận gia công chi tiết sản phẩm.

- Lắp ráp linh kiện khuôn tiêu chuẩn cùng với các chi tiết gia công lại thành bộ khuôn hoàn chỉnh.

- Chuyển bộ khuôn sang bộ phận sản xuất để tiến hành chạy mẫu thử.

Bước 7: Đo đạc sản phẩm mẫu + sửa lại khuôn.

- Sau khi đã có sản phẩm mẫu ra lò, cần đo đạc lại tất cả các kích thước của sản phẩm mẫu, và so sánh với yêu cầu của bộ phận RD, xem xét và chỉnh sửa các kích thước không đạt yêu cầu, để tiến hành sửa chữa khuôn.

Bước 8: Hoàn thiện khuôn đột dập

- Sản phẩm nhận được cuối cùng đạt theo thông số bản vẽ kỹ thuật của khách hàng và của bộ phận thiết kế sản phẩm.

- Khuôn được bàn giao cho bộ phận sản xuất và tiến hành sản xuất, lên kế hoạch bảo dưỡng định kỳ theo sản lượng hoặc theo thời gian.

Tài liệu tham khảo:

Giáo trình công nghệ gia công áp lực - ĐH Bách Khoa Hà Nội

Các bài viết liên quan

- Các loại cam kẹp tương đương